実装QC

実装不良は解決するのではなく、予防する

Quality Control System品質管理体制

最終製品の実装工程では、選定した材料から部品、使用する製造装置やその設定条件、様々な複合的な要因の上に製品の品質が成り立っています。多くの企業で実装不良発生後に解析を行い、原因を探りますが、バックデータのない状況下で、それらの複合的な要因を紐解いていくのには時間がかかり、その間に不良リスクがある製品が市場に流通し、傷口が広がっていきます。そのため、問題が起きてから解決するのではなく、各プロセスで評価を行い、実装不良を予防する仕組み作りを行っていく必要があります。

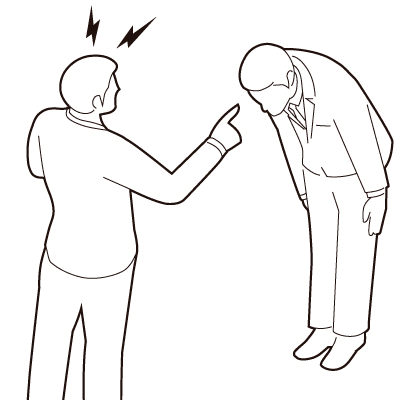

良くある現場

量産後に実装不良が発生

量産開始後、出荷後に実装不良が発覚。品質管理を怠っていたため、不具合の原因が分からず、不良品とクレームが積み上がり、利益や信用を失っていく。

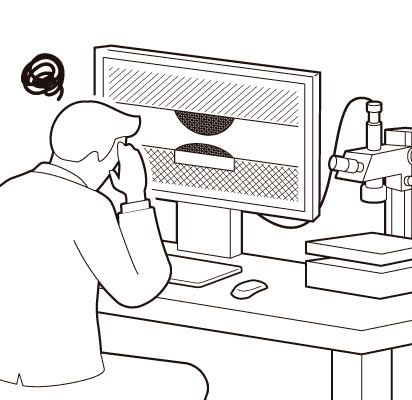

量産中に実装条件を変更

一刻も早く実装不良を収束させるため、対症療法的に温度プロファイルの変更、ハンダ量の変更等を試みるも、その場凌ぎの対策では一向に改善せず、プレッシャーが高まっていく。

仕入先に品質保証を要求

自分達ではなすすべなく、関連する仕入れ先に改善要求を出すも、原因が不明確なため、責任の所在も曖昧で、水掛論に。

あるべき姿

量産前に実装不良を対策

量産前の開発・試作時に部品・基板・ハンダの評価や、ハンダ印刷・マウント・リフロープロファイルの実装条件の評価を行うことで、製造前に実装不良リスクの潜在化を未然に予防。

量産中の品質変化を把握

同じ部材でも仕入先の都合で知らないうちに品質が変わる場合があります。受け入れ検査を行うことで、品質の変化を事前に把握し、実装不良を未然に予防。

顧客に品質を保証

量産前、量産中の客観的なバックデータに基き、顧客に品質を保証。万が一、実装不良が発生した場合も、解析結果に基づき、開発、製造部門や仕入先にフィードバックし、迅速に対応。

実装不良は起きてから

解決するのではなく、

起きる前に予防する。

Problem &

Solution実装課題とソリューション

部品・基板の課題

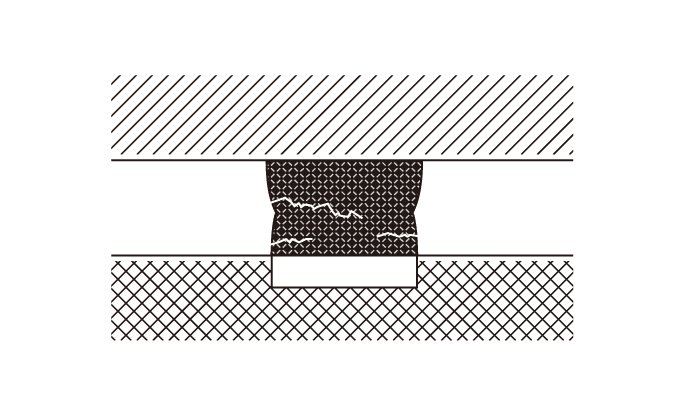

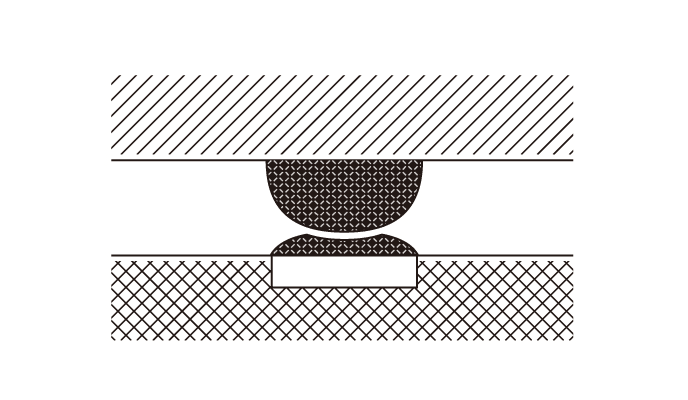

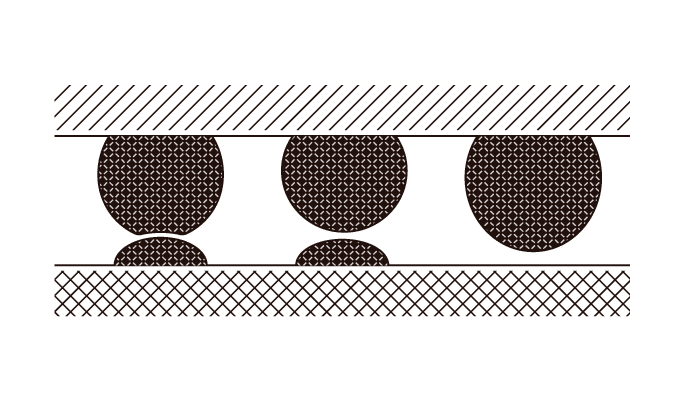

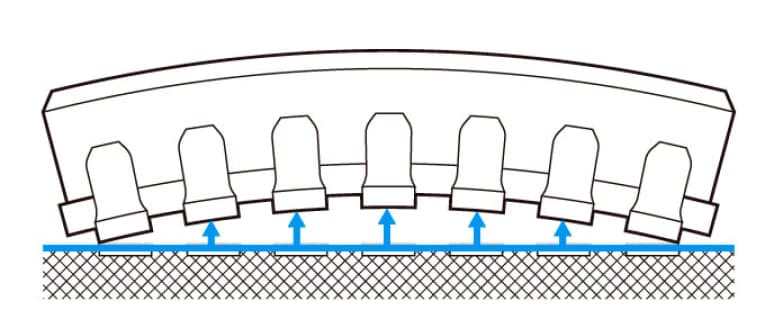

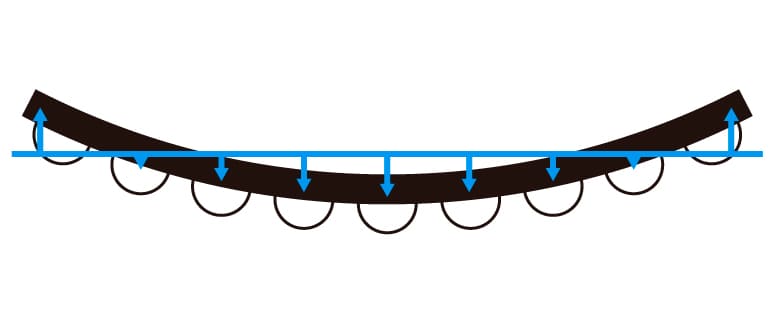

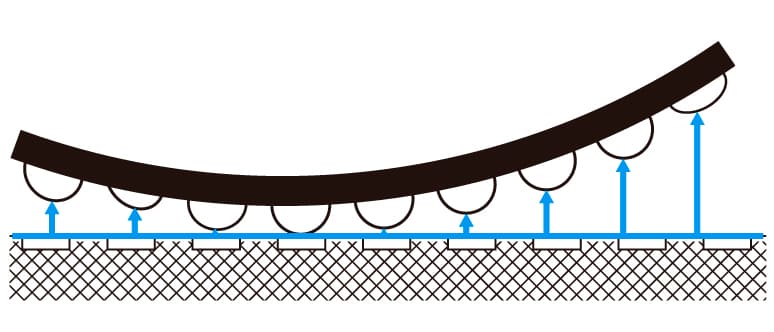

実装現場で多く発生する実装不良である、オープン、クラック、枕はんだは、加熱中の部品端子の平坦度と基板の反りの変化によって引き起こされます。これら実装不良の予防・改善を行うためには、リフロー最中各温度毎の端子平坦度&基板反り量を把握する必要があります。

-

オープン

オープンハンダ凝固点で端子とハンダが接していない場合に発生。

-

クラック

クラックハンダ凝固点以降に平坦度・反り量が高くなり、応力がかかることで発生。

-

枕はんだ

枕はんだハンダ凝固点前に平坦度・反り量が高く、ハンダが酸化することで発生。

解析ソリューション・対象製品

-

リフロー最中の部品平坦度の測定

コネクターや半導体等の電子部品は熱により、端子平坦度が変化します。そのため、不良リスクを低減するためには、自社温度プロファイルでの各温度毎の端子平坦度と反り傾向を把握した上で、部品選定する必要があります。

-

リフロー最中の基板反り量の測定

電子部品同様、基板も熱により反り量が変化します。材質・厚み・パターンの偏り等により反り量・傾向が異なります。反り量を減らすことが一番ですが、困難な場合は替えのきかない部品の反り傾向に合わせる等の工夫も必要になります。いずれにせよ、開発時からの加熱中の基板の反りの評価が重要です。

ハンダの課題

リフロー炉内で粒子→液体→個体と変化するハンダの挙動は繊細であり、若干の条件の違いで想定と異なる動きをします。そのため、実装現場では、ハンダを原因とする様々な実装不良が発生します。それらの多くは、選定した部品・設計した基板によって既定される要件に対して、ハンダの種類・量、また温度プロファイルが合っていないために発生します。そのため、ハンダ単体の評価だけでなく、部品・基板を主軸にした、ハンダの品質評価を行う必要があります。

-

チップ立ち

チップ立ちチップ立ちは、左右のハンダ溶融のタイミングのズレやはんだ量の違い等の要因によって発生します。

-

ショート(ブリッジ)

ショート(ブリッジ)狭ピッチの部品を実装する際、ハンダ量が多く、濡れ広がり過ぎると、ショートを引き起こします。

-

不濡れ

不濡れ端子に対するハンダの濡れ上がりは端子形状やメッキの種類、また使用されるハンダの種類によって異なります。濡れ上がりが良すぎても、悪すぎても、実装不良を引き起こします。

解析ソリューション・対象製品

-

ハンダ種類の評価

ハンダは組成、粒子サイズ、フラックスの配分等によって特性が異なります。そのため、使用する部品・基板に適したハンダを選定する必要があります。リフロー最中の挙動を観察・測長することで、ハンダ単体ではなく、部品・基板との相性も見ながら、ハンダの評価を行うことができます。

-

ハンダ量の評価

ハンダ量は多すぎるとショート(ブリッジ)のリスクが上がり、少なすぎるとオープンのリスクが上がります。リフロー最中の挙動を観察・測長することで、ハンダ単体ではなく、部品・基板との相性も見ながら、ハンダ量の評価を行うことができます。

-

リフロー条件の評価

リフロー条件は、設定温度が高すぎると部品・基板の形状変化が大きくなり、オープン、クラック、枕ハンダのリスクが上がり、低すぎるとハンダが溶けづらくなり、不濡れ等のリスクが上がります。リフロー最中の挙動を観察しながら、リフロー条件を評価することで、最適なリフロー条件を見つけることができます。

The Cores Reflow Simulatorコアーズのリフローシミュレータ

2002年に世界初となる加熱中の端子平坦度の測定を可能としたリフローシミュレータcore9030aの販売を開始しました。その後も、日々進歩する実装現場の問題を解決すべく、20年以上に渡りリフローシミュレータの開発を続け、世界各国の300社以上事業所にリフローシミュレータを販売してきました。

詳しくみる国内・海外大手企業

300社以上

ソニー株式会社・トヨタ自動車株式会社・任天堂株式会社・Apple・Huawei・Microsoft

販売開始から

20 年以上

Solution

Consultingソリューションコンサルティング

私たちは、装置の導入がゴールではなく、お客様自身で自律的に実装品質改善を行える状態になることがゴールだと考えております。そのため、より良い実装品質体制を構築していくためのパートナーとして、課題を抱える担当者様と連携して、ソリューション提供を行います。

詳しくみる

Direct Communicationダイレクトコミュニケーション

コアーズでは、お客様に最適な提案を行えるよう、コアーズの担当者が導入担当者様から、課題を直接ヒアリングさせて頂いた上で、ソリューション・製品を案内させて頂いております。目の前の実装不良や、中長期的な実装品質の向上等で課題をお抱えの方はコアーズまで直接お問い合わせください。

WEB/メールでのお問い合わせ

フォームが表示されるまでしばらくお待ち下さい。

恐れ入りますが、しばらくお待ちいただいてもフォームが表示されない場合は、こちらまでお問い合わせください。

WEB/お電話でのお問い合わせ

お問い合わせ窓口

0422-24-7585

台湾営業所(中国語)

+886-906-680-216

Quality Control System品質管理体制

コネクタメーカーでは、自らは実装を行う訳ではないため、実装不良と向き合うセットメーカーの現場と意識の隔たりがあります。 しかし、製品の性能だけでなく、問題なく実装できるかどうかもセットメーカーにとっては重要な品質になり、一部品の実装不良でリコールに繋がるケースもあります。そのため、問題が起きてから解決するのではなく、各プロセスで評価を行い、実装不良を予防する仕組み作りを行っていく必要があります。

良くある現場

量産後に納入先から実装不良でクレーム

量産開始後、納入先で実装不良が発生し、クレームを受ける。品質管理を怠っていたため、適切な回答が出来ず、クレームが積み上がり、利益や信用を失っていく。

量産中に実装品質を調査

一刻も早く問題を収束させるため、納入先の実装条件下で、自社製品の品質を保証しようとするが、評価方法も手段もなく、プレッシャーが高まっていく。

自社基準での実装品質を主張

評価方法も手段もないため、過去の少ないバックデータで、自社基準での品質を主張。原因の切り分けが出来ず、責任の所在も曖昧なまま、関係が悪化していく。

あるべき姿

量産前に実装不良を対策

量産前の開発・試作時に想定される実装条件下での評価を行うことで、製造前に実装不良リスクの潜在化を未然に予防。

量産中の品質変化を把握

同じ部材でも仕入先の都合で知らないうちに品質が変わる場合があります。受け入れ検査を行うことで、品質の変化を事前に把握し、実装不良を未然に予防。

顧客基準での実装品質を保証

量産前、量産中の客観的なバックデータに基き、顧客に品質を保証。万が一、実装不良が発生した場合も、解析結果に基づき、開発、製造部門や仕入先にフィードバックし、迅速に対応。

実装不良は起きてから

解決するのではなく、

起きる前に予防する。

Problem &

Solution実装課題とソリューション

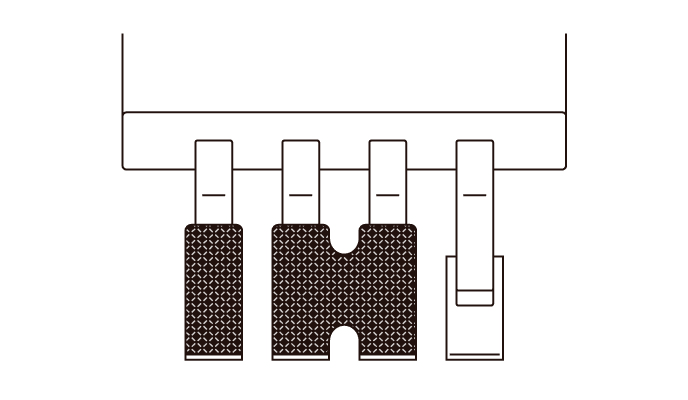

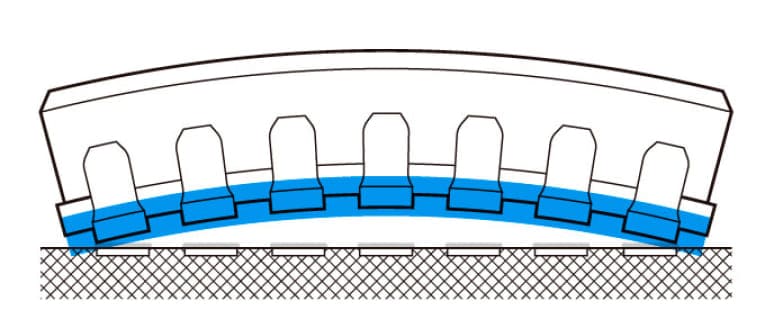

端子平坦度の実装品質

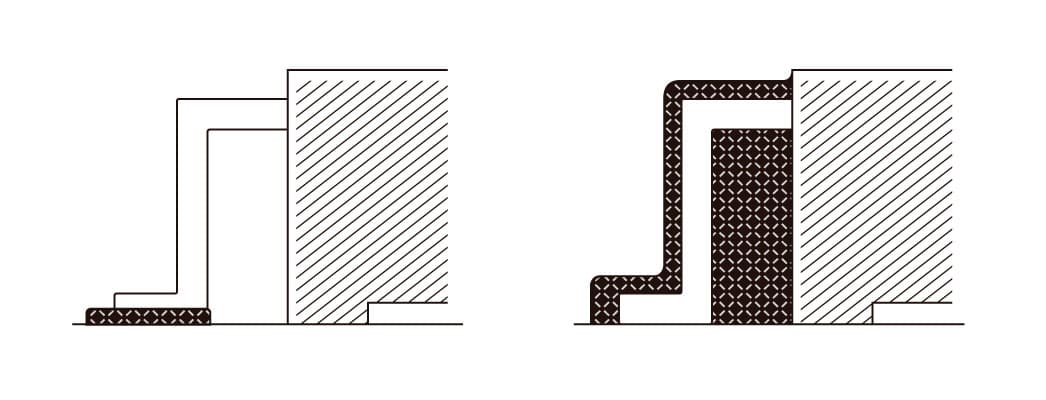

実装工程において、端子平坦度の品質は非常に重要です。しかし、常温時の端子平坦度品質だけの評価で、出荷してしまい、実装時に加熱され、端子平坦度が大きく変化し、実装不良を引き起こすケースが多々あります。常温時だけでなく、加熱中の特にハンダ溶融点・凝固点付近の端子平坦度を管理することで、納入後の実装トラブルを予防することができます。また、加熱中のハウジングの反りが、端子平坦度の変化を生み出す主な要因になるので、ハウジングの反り量と傾向をつかむことが、端子平坦度の品質改善の第一歩になります。

加熱されることで樹脂成形時の残有応力が解放され、ハウジングが変形し、端子平坦度に影響します。

解析ソリューション・対象製品

設計、材料、樹脂成形条件等により、ハウジングの反り量・傾向が決まります。リフロー最中のハウジングの挙動を3D動画で把握し、開発・製造にフィードバックしていくことで、実装品質の向上を行えるようになります。

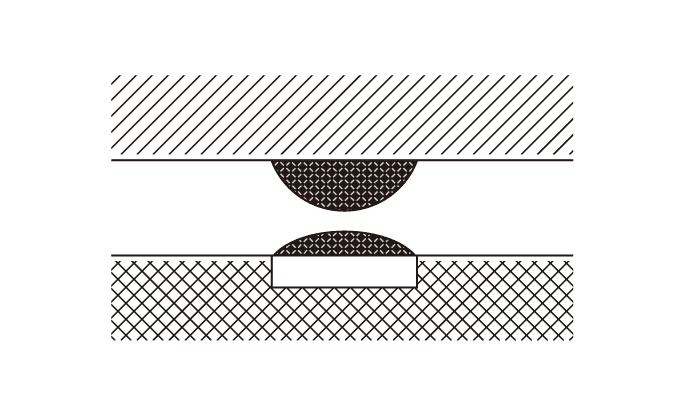

実装時に端子平坦度がハンダ厚を超えることで、オープン、クラック、枕ハンダ等の実装不良引き起こします。

解析ソリューション・対象製品

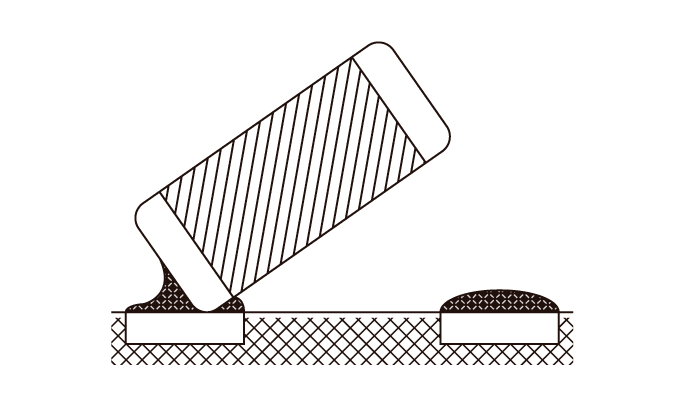

コネクタの重心や設置面による傾き、加熱方式による熱の伝わり方も端子平坦度に影響します。そのため、実装環境を再現した加熱・測定方法で、正しく端子平坦度を評価することが、実装品質の向上に繋がります。

ハンダに対する実装品質

端子形状やメッキの種類によってハンダの濡れ上がり性は異なります。また使用されるハンダの種類によっても異なるため、顧客の実装環境を想定した定量的な評価が必要です。

ハンダの濡れ性が悪い場合、不濡れとなりオープンや枕ハンダ等の実装不良を引き起こします。また濡れ上がりが良すぎても、はんだやフラックスが端子の内部に浸透し、不具合を引き起こします。

解析ソリューション・対象製品

実装条件は顧客の製品によって異なり、自社基準一点の評価では品質保証という点で不十分です。想定する必要のある条件としては、ハンダの種類、ハンダの量、リフロープロファイル、リフロー雰囲気になり、これらの条件に対して、振れ幅を持って評価し、その最中を観察・測長することで、品質保証ラインの把握、開発へのフィードバックが可能となります。

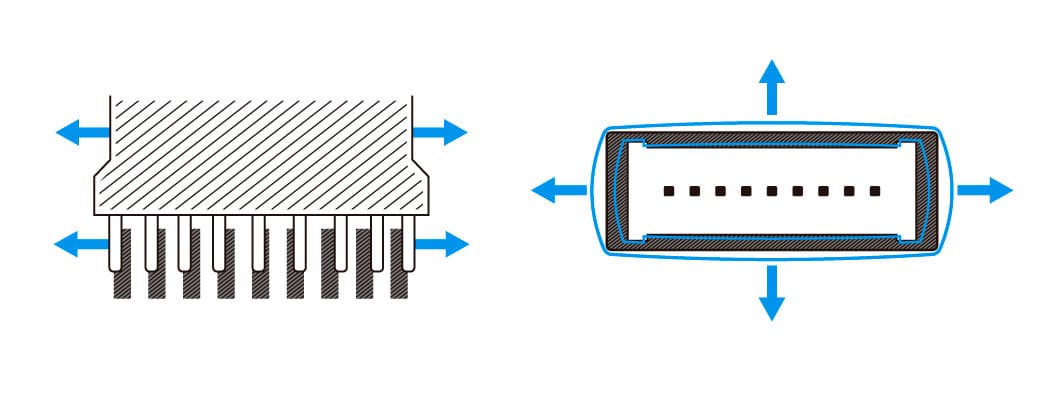

ハウジングの実装品質

ハウジングは加熱されると成形時の残留応力が解放され、複雑に膨張します。端子平坦度に影響を与えるZ方向の膨張だけでなく、XY方向の膨張も加わるため、三次元的に評価する必要があります。

加熱により膨張すると、ハウジングのXYの変形により基板パッドに対して端子がズレてしまうXYずれや、フードの変形による嵌合不良を引き起こします。

解析ソリューション・対象製品

ハウジングの品質管理において、どの温度でどのように膨張するかを把握することが重要です。重要なポイントとしては、プリヒート温度、ピーク温度、冷却時となります。これらのリフロー最中の変化を観察・測長することで、品質保証ラインの把握、開発へのフィードバックが可能となります。

The Cores Reflow Simulatorコアーズのリフローシミュレータ

2002年に世界初となる加熱中の端子平坦度の測定を可能としたリフローシミュレータcore9030aの販売を開始しました。その後も、日々進歩する実装現場の問題を解決すべく、20年以上に渡りリフローシミュレータの開発を続け、世界各国の300社以上事業所にリフローシミュレータを販売してきました。

詳しくみる国内・海外大手企業

300社以上

住友電装株式会社・日本航空電子工業株式会社・ヒロセ電機株式会社・Foxconn・Luxshare・TE Connectivity

販売開始から

20 年以上

Solution

Consultingソリューションコンサルティング

私たちは、装置の導入がゴールではなく、お客様自身で自律的に実装品質改善を行える状態になることがゴールだと考えております。そのため、より良い実装品質体制を構築していくためのパートナーとして、課題を抱える担当者様と連携して、ソリューション提供を行います。

詳しくみる

Direct Communicationダイレクトコミュニケーション

コアーズでは、お客様に最適な提案を行えるよう、コアーズの担当者が導入担当者様から、課題を直接ヒアリングさせて頂いた上で、ソリューション・製品を案内させて頂いております。目の前の実装不良や、中長期的な実装品質の向上等で課題をお抱えの方はコアーズまで直接お問い合わせください。 。

WEB/メールでのお問い合わせ

フォームが表示されるまでしばらくお待ち下さい。

恐れ入りますが、しばらくお待ちいただいてもフォームが表示されない場合は、こちらまでお問い合わせください。

WEB/お電話でのお問い合わせ

お問い合わせ窓口

0422-24-7585

台湾営業所(中国語)

+886-906-680-216

Quality Control System品質管理体制

半導体メーカーでは、自らは実装を行う訳ではないため、実装不良と向き合うセットメーカーの現場と意識の隔たりがあります。 しかし、製品の性能だけでなく、問題なく実装できるかどうかもセットメーカーにとっては重要な品質になり、一部品の実装不良でリコールに繋がるケースもあります。そのため、問題が起きてから解決するのではなく、各プロセスで評価を行い、実装不良を予防する仕組み作りを行っていく必要があります。

良くある現場

量産後に納入先から実装不良でクレーム

量産開始後、納入先で実装不良が発生し、クレームを受ける。品質管理を怠っていたため、適切な回答が出来ず、クレームが積み上がり、利益や信用を失っていく。

量産中に実装品質を調査

一刻も早く問題を収束させるため、納入先の実装条件下で、自社製品の品質を保証しようとするが、評価方法も手段もなく、プレッシャーが高まっていく。

自社基準での実装品質を主張

評価方法も手段もないため、過去の少ないバックデータで、自社基準での品質を主張。原因の切り分けが出来ず、責任の所在も曖昧なまま、関係が悪化していく。

あるべき姿

量産前に実装不良を対策

量産前の開発・試作時に想定される実装条件下での評価を行うことで、製造前に実装不良リスクの潜在化を未然に予防。

量産中の品質変化を把握

同じ部材でも仕入先の都合で知らないうちに品質が変わる場合があります。受け入れ検査を行うことで、品質の変化を事前に把握し、実装不良を未然に予防。

顧客基準での実装品質を保証

量産前、量産中の客観的なバックデータに基き、顧客に品質を保証。万が一、実装不良が発生した場合も、解析結果に基づき、開発、製造部門や仕入先にフィードバックし、迅速に対応。

実装不良は起きてから

解決するのではなく、

起きる前に予防する。

Problem &

Solution実装課題とソリューション

端子平坦度の課題

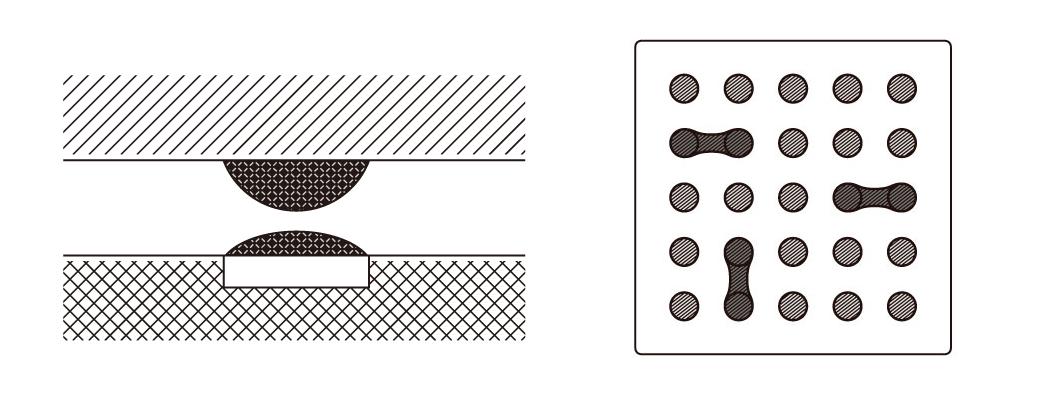

実装工程において、端子平坦度の品質は非常に重要です。しかし、常温時の端子平坦度の評価だけで出荷してしまい、実装時に加熱され、端子平坦度が大きく変化し、実装不良を引き起こすケースが多々あります。常温時だけでなく、加熱中の特にハンダ溶融点・凝固点付近の端子平坦度を管理することで、納入後の実装トラブルを予防することができます。また、加熱中のパッケージの反りが、端子平坦度の変化を生み出す主な要因になるので、パッケージの反り量と傾向をつかむことが、端子平坦度の品質改善の第一歩になります。

熱によるサブストレートの反りや、封止材の膨張により、パッケージが変形し、端子平坦度に影響します。

解析ソリューション・対象製品

設計、材料、吸湿状態等により、パッケージの反り量・傾向が決まります。リフロー最中のパッケージの挙動を3D動画で把握し、開発・製造にフィードバックしていくことで、実装品質の向上を行えるようになります。

実装時に端子平坦度がハンダ厚を超えることで、オープン、クラック、枕ハンダ等の実装不良引き起こします。

解析ソリューション・対象製品

ICの重心や設置面による傾き、加熱方式による熱の伝わり方も端子平坦度に影響します。そのため、実装環境を再現した加熱・測定方法で、正しく端子平坦度を評価することが、実装品質の向上に繋がります。

ハンダに対する実装品質

端子形状やメッキの種類によってハンダの濡れ上がり性は異なります。また使用されるハンダの種類によっても異なるため、顧客の実装環境を想定した定量的な評価が必要です。

ハンダの濡れ性が悪い場合、不濡れとなりオープンや枕ハンダ等の実装不良を引き起こします。しかし、はんだ量を増やしすぎると加熱時に軟化した際、横に広がりショート(ブリッジ)を引き起こします。

解析ソリューション・対象製品

端子に対してハンダの濡れ性が良ければ、ハンダ量は少なくてすみます。しかし、濡れ性が悪い場合、不濡れが発生し、その対策にハンダ量を増やすとショート(ブリッジ)のリスクが増加します。そのため、温度プロファイルやハンダの種類等の顧客の実装環境を想定し、リフロー最中のハンダの挙動を評価することで、品質保証ラインの把握、開発へのフィードバックが可能となります。

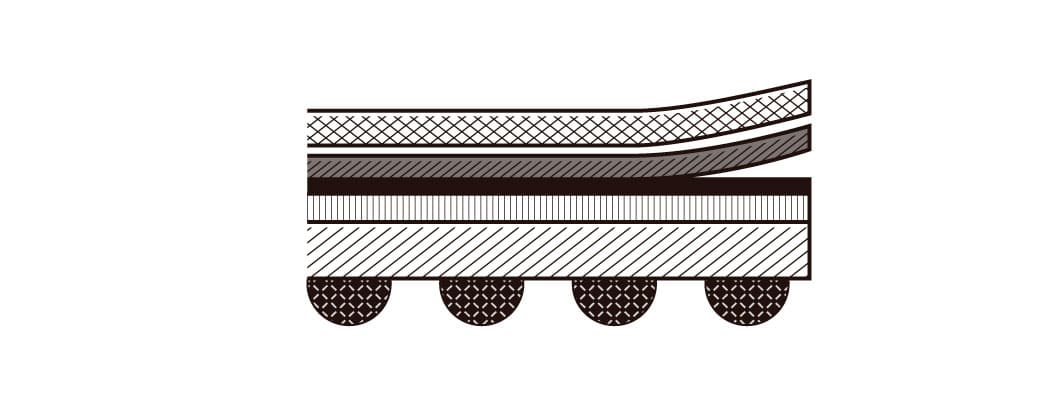

パッケージ封止の品質

パッケージはモールドやサブストレート、接着剤等、特性の異なる部材が積層してできており、微細な条件の違いで実装時に剥離等が発生する場合があります。そのため、顧客の実装環境を想定した評価が必要です。

加熱され、モールドや接着剤が軟化したタイミングでサブストレートが反ると、パッケージの剥離が発生します。

解析ソリューション・対象製品

パッケージの品質管理において、その部材がどの温度でどのように変化するかを把握することが重要です。各温度の変異点を把握した上で、それらの挙動のリフロー最中の変化を観察・測長することで、品質保証ラインの把握、開発へのフィードバックが可能となります。

The Cores Reflow Simulatorコアーズのリフローシミュレータ

2002年に世界初となる加熱中の端子平坦度の測定を可能としたリフローシミュレータcore9030aの販売を開始しました。その後も、日々進歩する実装現場の問題を解決すべく、20年以上に渡りリフローシミュレータの開発を続け、世界各国の300社以上事業所にリフローシミュレータを販売してきました。

詳しくみる国内・海外大手企業

300社以上

ソニーセミコンダクタソリューションズ株式会社・HiSilicon・Infineon・Intel・Micron・TSMC

販売開始から

20 年以上

Solution

Consultingソリューションコンサルティング

私たちは、装置の導入がゴールではなく、お客様自身で自律的に実装品質改善を行える状態になることがゴールだと考えております。そのため、より良い実装品質体制を構築していくためのパートナーとして、課題を抱える担当者様と連携して、ソリューション提供を行います。

詳しくみる

Direct Communicationダイレクトコミュニケーション

コアーズでは、お客様に最適な提案を行えるよう、コアーズの担当者が導入担当者様から、課題を直接ヒアリングさせて頂いた上で、ソリューション・製品を案内させて頂いております。目の前の実装不良や、中長期的な実装品質の向上等で課題をお抱えの方はコアーズまで直接お問い合わせください。

WEB/メールでのお問い合わせ

フォームが表示されるまでしばらくお待ち下さい。

恐れ入りますが、しばらくお待ちいただいてもフォームが表示されない場合は、こちらまでお問い合わせください。

WEB/お電話でのお問い合わせ

お問い合わせ窓口

0422-24-7585

台湾営業所(中国語)

+886-906-680-216